디지털 기술의 발달이 세계 경제에 큰 영향을 미치고 있는 가운데 사물 인터넷(IoT, Internet of Things)을 제조업에 반영한 산업 인터넷 시대가 열리고 있다. 독일에서 출발한 인더스트리 4.0은 제조업계에 커다란 파장을 불러 일으킨데 이어 4차 산업혁명, 디지털 제조업 등으로 불리며 제조업 혁신 트렌드가 빠른 속도로 확산되고 있다.

코트라 워싱턴 무역관에 따르면 경영 컨설팅회사인 맥킨지는 향후 2025년까지 사물 인터넷이 경제 전반에 미치는 영향을 최대 11조 달러에 달하며, 이중 산업 인터넷이 차지하는 비중은 약 30%로 3조7,000억 달러에 이를 것으로 전망했다. 미국 정보통신혁신재단(ITIF, Information Technology and Innovation Foundation)은 2020년까지 스마트 팩토리가 3,710억 달러의 시장규모를 이룰 것으로 내다보았다.

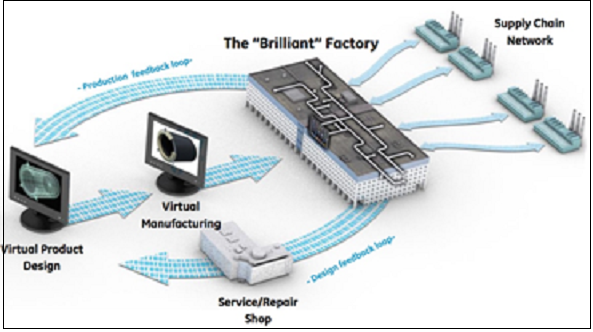

스마트 또는 디지털 제조업(Smart, Digital Manufacturing), 또는 스마트 팩토리(Smart Factory) 등으로 불리는 산업인터넷은 제조업의 개념을 바꾸고 있다. 정보의 수집과 축적을 바탕으로 하는 디지털 제조업은 생산의 각 단계를 유기적으로 연결시키는 것을 목적으로 하고 있다. 이에 단일 공장 내에서의 공정뿐 만 아니라 제품 생산과 관련된 공급망 하나하나에도 밀접한 영향을 끼치고 있다.

제조업에 적용된 산업인터넷은 생산 현장의 주요 장비와 시설에 센서나 카메라와 같은 기기를 설치해 제조과정의 정보를 수집하고 축적된 정보의 분석을 통해 생산시설을 제어하는 데에 관여하고 있다. 이는 제품의 연구개발 단계부터 공급망 사슬, 공장의 운영과 마케팅 단계에 이르기까지 각 단계의 이해관계자들의 원활한 정보 공유를 통해 생산 효율성 증대에 도움이 되고 있다.

인공지능, 로봇을 활용한 공정 자동화, 3차원 프린터, 원거리 운용(Tele-operation) 등의 기술은 생산에 소요되는 모든 사물과 사물, 사물과 사람을 종합적으로 연결시킨다. 생산 현장의 곳곳에 설치된 각종 센서를 통해 정보를 수집하고 이를 클라우드에 전송해 정보를 축적한 후, 축적된 정보를 분석해 의미있는 정보로 변환하고, 이를 미래 예측에 적용시키고 있다.

① 스마트 센서

가속도계, 적외선·초음파센서, 음향방출센서, 자기(magnetic)센서, 회전력센서, 광센서 등이 있으며 생산 공정의 정보를 실시간으로 수집하기 위한 산업인터넷의 첫 번째 단계에 필수적인 기기다. 높은 해상도와 감지 정확도, 센서끼리의 네트워크 연결기술이 요구된다.

② 인공지능

축적된 데이터를 실시간으로 분석해 공정의 오류, 현장의 갑작스러운 환경변화 등에 빠르게 대응할 수 있어 제품의 품질관리에 효율적으로 사용된다. 인공지능의 예측 분석기법은 원자재 조달 및 관리, 공장 설비의 유지관리에 활용되며 그밖에도 음성인식이나 자연어 처리 기법이 데이터 처리에 활용되고 있다. 이미지에서 정보를 추출하고 분석하는 기술인 컴퓨터 비전 혹은 머신 비전은 이미지 분석을 통해 제품의 품질 검사와 공정제어에 사용된다.

③ 빅데이터와 클라우드

제조 공정 데이터를 수집한 후 클라우드에 업로드하고 빅데이터 분석기법을 적용해 수집된 데이터에 대한 분석을 수행하기 위한 기술로 데이터 센터 구축이 요구된다.

글로벌 제조기업들은 전통적인 생산방식에서 벗어나 자사의 생산라인에 산업 인터넷을 적용시키기 위한 투자를 시도하고 있으며, 이를 통해 생산성 증가와 비용절감 등의 이익 창출을 실감하고 있다.

① Boeing

미국의 대표적 항공기 제조기업 보잉은 지난 2008년 장비 및 부품, 재고, 인력 등의 추적과 운용을 위한 소프트웨어 개발사인 태피스트리 솔루션(Tapestry Solutions)사를 인수해 자회사로 운영하고 있다. 보잉은 이 자회사를 통해 기존의 제조현장 전반에 산업인터넷 플랫폼 구축은 물론, 기업형 통합센서(ESI, Enterprise Sensory Integration) 플랫폼을 이용해 항공기 제작에 필요한 공급망을 통합관리·운영하고 있다.

② General Electric

전자제품 제조기업인 GE의 전(前) 최고경영자 제프 이멜트(Jeff Immelt)는 GE의 비전을 '생각하는 공장(Brilliant Factory)'이라고 밝히고 공정의 전 과정에서 생산현장의 기계와 운영자 간의 연결을 실현하겠다고 발표한 바 있다. GE는 클라우드 플랫폼 공급업체인 Pivotal과의 파트너십을 통해 전 제품의 생산현장 전반에 산업인터넷 구축을 진행하고 있다.

현재 가전제품부터 의료기기, 항공기 부품에 이르기까지 세계 전역에 500여 곳이 넘는 공장을 운영하는 GE는 이중 최소 50여 개의 공장을 '생각하는 공장'으로 변환할 예정이다.

③ Stanley Black & Decker

각종 가정용 연장 및 산업용 장비 제조업체인 블랙앤테커는 공정 일정, 지출비용, 시설의 생산성 데이터 수집을 위해 글로벌 비즈니스 솔루션 개발 기업인 Cisco와 파트너십을 맺어 제조현장 전반에 와이파이와 이더넷 등 통신 인프라를 구축했다. 이 회사는 이를 통해 전체 생산성 향상은 물론 인력 및 재고관리의 효율성을 높이고 공정관리의 투명성이 높아졌다고 발표했다.

④ HIROTEC

자동차 부품 생산기업으로 GM과 마쯔다의 Tier1 공급사인 히로텍은 지난 6월 보스턴 소프트웨어 개발사인 PTC와 파트너십을 맺고 클라우드 데이터 플랫폼을 구축했다. 히로텍은 PTC의 ThingWorx 프로그램을 사용해 공장, ERP 및 CRM의 모든 데이터를 수집 및 연결해 클라우드로 전송할 수 있으며 공급처의 주문이나 요구에 더 빠르게 대응할 수 있게 되었다.

센서와 카메라와 같은 하드웨어 설치, 통신 인프라와 클라우드 데이터센터 구축 등 생산 현장 기본 인프라 구축에 드는 초기 자본이 만만치 않다. 그렇지만 제조업의 선도 기업들이 이러한 변화를 수용하는 이유는 가시적인 생산성 증대에 있다.

① 데이터 분석을 통해 공정상의 오류와 원인을 분석하고, 상품 불량률 감소 및 현장운영 최적화를 통해 생산비용절감하고 효율성을 증대할 수 있다.

② 축적된 데이터를 통해 고정자산의 건전성을 진단하고 이에 대한 의사결정을 하는 데 도움이 된다.

③ 클라우드에 정보 저장과 공유를 통해 외부의 공장이나 시설과도 유기적으로 연결할 수 있어 원자재 등의 조달과 공급이 원활해 진다.

④ 원거리로부터의 생산 현장 모니터링, 진단 및 관리가 가능해 진다.

⑤ 시설정비 전문가와 같은 현장에 상시 필요한 인력의 효율적인 운용이 가능해 진다.

⑥ 기업 내의 다양한 부서와의 협업, 외부 기업과의 협업에서 생산성이 높아 진다.

저작권자 © 오피니언뉴스 무단전재 및 재배포 금지